| La construction "cousu-collé" |

Traduction de l'anglais "stitch and glue", plus littéralement "suturé et collé". C'est le procédé dans lequel les éléments de la coque d'un bateau sont d'abord assemblés par des liens temporaires en fil de cuivre ou plastique (cousus), puis collés par des joints-congés constitués de resine époxy additionnée d'une charge (collés). Les joints sont en général renforcés par stratification de bandes de tissu de verre, mono ou multi-directionnel, sur l'intérieur et l'extérieur.

Cette méthode de construction a été clairement documentée pour la première fois au Royaume-Uni en 1962 avec le Dinghy Mirror, un plan de Jack Holt, mais il utilisait de la résine polyester, inférieure à l'époxy pour cette application, du fait de son pouvoir adhésif nettement moindre, de sa perméabilité et de sa fragilité relative. Le Dinghy Mirror fut le gagant d'un concours de plans de petits dériveurs bon marché organisé par le "Mirror", journal populaire d'outre-Manche.

L'intérêt de cette méthode est qu'elle permet de se dispenser d'un mannequin de construction et de l'essentiel de la structure longitudinale, bien que l'on utilise des éléments transversaux, en général des cloisons, dans le montage de la coque. La "peau" de la coque est rendue auto-portante par son épaisseur (souvent renforcée par une stratification complète de la coque avec du tissu de verre) et l'effet structurant des joints-congés. |

|

| Les coques construites en "cousu-collé" sont ainsi plus simples et beaucoup plus légères à solidité comparable. Elles sont aussi nettement plus durables et faciles à entretenir que des coques de construction classique en bois car il y a moins de "recoins" et parce que le bois est protégé par la résine époxy et par la stratification en fibre de verre. Regardez le poids qui est indiqué avec les autres caractéristiques de chaque bateau sur notre site, et vous constaterez qu'il est toujours largement inférieur à celui d'un bateau comparable, qu'il soit construit en "bois classique", en contreplaqué sur charpente ou en "plastique". |

|

| Les trois étapes principales d'une construction "cousu-collé" |

|

|

|

|

|

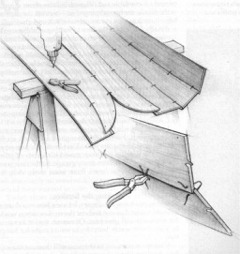

| Suture des panneaux |

|

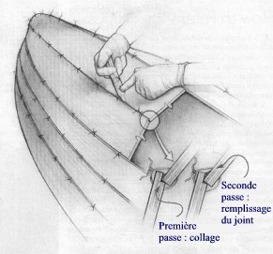

Collage par joints-congés recouverts d'une bande de tissu de verre |

|

Stratification |

|

|

|

Avec l’introduction de la résine époxy et du contreplaqué marine de haute qualité, les constructeurs de bateaux ont réalisé qu’ils pouvaient se dispenser d’une grande partie de la charpente traditionnellement utilisée en construction navale en bois. Au lieu de fixer les panneaux de contreplaqué sur des membrures et des serres, les bords des panneaux eux-mêmes sont temporairement accrochés ensemble avec des bouts de fil métallique ou plastique, puis collés à l’époxy. Le terme cousu-collé (stitch and glue) vient des liens temporaires, comparés à des points de suture. Cette technique est également appelée « tack and

tape » en anglais, ce qui se traduit librement « cloué-scotché ».

Au fur et à mesure que la méthode s’est développée, les constructeurs supprimèrent de plus en plus de structure interne, jusqu’à ce que les coques devinrent des structures « autoportantes » ; c’est-à-dire que les contraintes furent transférées de la charpente vers l’extérieur, à la « peau » de la coque. Ceci permit de réaliser des coques plus légères et beaucoup plus simples. Toutes les parties du bateau sont collées les unes aux autres, ce qui améliore également la rigidité.

Cette technique permet également de se dispenser de mannequin de construction. En l'absence de charpente interne, le mannequin est la structure sur laquelle le constructeur « monte » sa coque, et qui assure que celle-ci aura la forme dessinée au départ. Avec le cousu-collé, en concevant avec soin les panneaux ou bordés, on peut se limiter à quelques cloisons, le mannequin n’est plus nécessaire. Bien que le cousu-collé ne soit pas la panacée pour toutes les formes de coque, cette méthode convient parfaitement à beaucoup de bateaux, comme les kayaks, les canots d’aviron, les petits dériveurs, etc. |

|

|

L'apport de l'informatique |

|

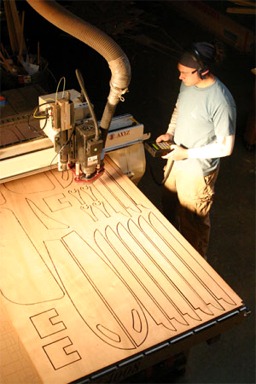

La construction en "cousu-collé" a réellement pris son essor avec l'arrivée de l'informatique, à deux niveaux : d'abord dans la conception des coques et ensuite dans la découpe du contreplaqué. Le développement de programmes spécifiques d'architecture navale couplés à des programmes "généralistes" de CAO (Conception Assistée par Ordinateur) a permis de produire des plans très précis de coques à bouchains, et notamment de tracer précisément les surfaces développées des panneaux de ces coques. Au niveau de la découpe, c'est la découpe à commande numérique qui a permis de conserver la précision obtenue en sortie de programme de CAO sur les pièces finies, par une intégration directe : le fichier de coordonnées de découpe est directement chargé sur la machine de découpe, ce qui fait que les panneaux de contreplaqué sont découpés très précisément tels qu'ils ont été calculés en fonction du dessin de l'architecte.

Tous les kits proposés par Arwen Marine sont conçus sur ordinateur et découpés en commande numérique.

|

|

|

| |

Le système LapStitch™: une évolution géniale du "cousu-collé" qui permet de construire facilement de superbes coques à clin ! |

| Le LapStitch™ en images |

|

|

|

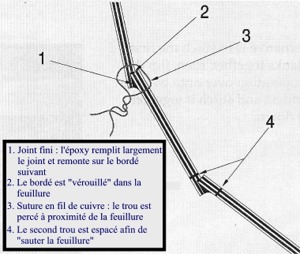

| L'apport des feuillures transforme totalement le "cousu-collé" en "vérouillant" les bordés les uns dans les autres. |

Perçage et mise en place des sutures. La coque prend sa forme sans structure. |

Collage et remplissage des joints de la coque cousue. |

|

|

| |

Le système d'assemblage breveté LapStitch™ (littéralement : suture à feuillure) permet de construire facilement des coques à clin. Le brevet du LapStitch™ a été déposé en 1999 par Chris Kulczycki (fondateur de la société Chesapeake Light Craft, fabriquant de bateaux en kit dont Arwen Marine est l'agent pour la France).

Le LapStitch™ est un grand pas en avant par rapport à la méthode de construction en "cousu-collé" car les bordés sont feuillurés à mi-bois sur un bord, ce qui permet de les suturer avec une grande précision : les bordés se "vérouillent" les uns dans les autres. La coque prend sa forme par le seul rapprochement des bordés au fond des feuillures des bordés contigus : aucune structure de construction de type mannequin n'est requise. Beaucoup moins de résine époxy est consommée dans les joints, et la coque est donc plus légère. Cerise sur le gâteau : le recouvrement des feuillures donne à la coque l'apparence d'une construction à clin traditionnelle. Bien sûr, le Lapstitch ne sera utilisable que sur les types de coque "compatibles" avec une construction à clin. Mais quelle élégance : voyez comme l'eau semble caresser les clins de cette Yole de Chester... |

|

|

| |

| |

| Voir la suite : Quelques idées de base sur l'époxy et Utiliser l'époxy |

| Haut de page |

Retour |

Glossaire |

| Copyright © Arwen Marine Emmanuel Conrath 2010-2015 www.arwenmarine.com |